污泥黏度过渡区纯氧曝气自热高温消化特性

由于污泥自热高温好氧消化(ATAD)工艺具有消化周期短、占地面积小、臭气少、有机物去除率高、对病原微生物的灭活效果好等优点,对于污泥产量较小、较分散的中小型污水处理厂具有很大的应用前景。污泥自热高温好氧消化作为一个高度需氧的过程,如何有效供氧是提高其运行效果的关键。而常规空气曝气由于气体中氧含量只有21%左右,导致其氧分压低,在污泥中传递速率较慢,尤其难以使高含固率污泥处于均匀好氧状态,导致传统污泥自热好氧消化存在尾气产量大、臭味重、升温效果差等问题。污泥含固率作为影响污泥自热升温和氧气在污泥中传递速率的另一个关键因素,其含固率提高可以增加有机质含量,提高升温潜力,减小消化池体积,但是也会提高污泥的黏度,对氧的转移速率产生负面影响。目前国内应用与研究的污泥自热高温好氧消化进泥含固率通常为4%~6%,污泥堆肥采用含固率大于20%的泥饼外加调理剂。前者存在产热效果差、体积大等问题;后者虽然减小了体积并提高了产热能力,但是带来了严重的臭气问题。纯氧曝气作为一种高效的供氧技术,与空气曝气相比具有更高的氧转移速率,常被用来处理含有有毒和难处理污染物的高浓度废水,也有部分研究人员将其应用到污泥自热高温好氧消化处理中,如朱亮等研究了不同纯氧曝气量对污泥自热好氧消化的影响,并与空气曝气进行了对比,发现在合理的曝气量条件下,纯氧较空气曝气可以有效提高氧气利用率、减少曝气量和尾气产量、提高升温效果。

基于此,笔者测定了不同含固率污泥的黏度变化曲线,为ATAD工艺采用更高浓度进泥提供了依据,并在污泥黏度过渡区选择3种不同含固率污泥进行纯氧和空气曝气消化试验,考察了升温和消化效果,旨在为开发高效清洁的污泥高温好氧消化技术提供依据。

1、材料与方法

1.1 试验装置

污泥消化装置的主体为两个相同的50L不锈钢密闭自动发酵罐,其外部加设水浴夹层和多层保温材料,底部设置了曝气盘、排泥口和取样口,顶部设置了排气口和进泥口,并配备了带有消泡器的三层搅拌桨、PLC控制系统、温度探头、pH探头、ORP探头等。污泥脱水装置采用配备轻型卧式多级离心泵(流量为2m³/h,扬程为22m)的小型实验室板框压滤机。

1.2 试验用泥

从安徽省马鞍山市某污水厂脱水机房采集脱水后的污泥和上清液,利用上清液将污泥调配至所需含固率污泥。该污水厂采用MBBR工艺,原水主要为生活污水。采集的泥饼含水率为77.41%。

1.3 试验设计与运行

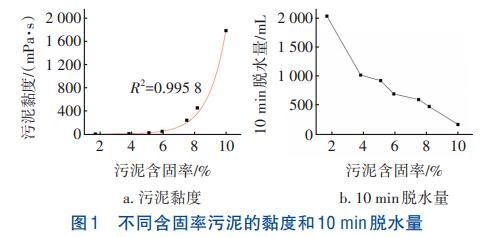

试验分两部分,第一部分为选泥,将泥饼稀释成不同含固率的污泥,通过NDJ-1旋转式黏度计测定其表观黏度,然后采用小型板框压滤机配0.8μm滤膜对不同含固率污泥脱水10min,测量脱水量。

第二部分为污泥消化,根据第一部分,选择3种含固率污泥,用上清液稀释,然后将配好的污泥温度调到(30±0.4)℃,装入反应器进行消化。采用间歇式运行,反应周期为14d。用模拟空气曝气的中试规模ATAD反应器升温至55℃后维持该温度并培养了20d的污泥作为接种污泥,运行3个周期后完成反应器启动。采用空气和纯氧两种曝气方法分别对所选的3种不同含固率污泥进行自热升温好氧消化试验,曝气量参考朱亮等的研究设定。运行过程中监测温度、氧化还原电位(ORP)、pH和VS含量以探究工艺特性。其中污泥的VS采用重量法测定,温度、ORP和pH采用相关仪器测定。

2、结果与分析

2.1 不同含固率污泥的黏度

污泥的表观黏度随污泥含固率的增加呈指数增长,如图1(a)所示。根据黏度与含固率的关系特征,可将其分为三个阶段,第一阶段为污泥含固率低于6%时的渐变段,第二阶段为含固率在6%~9%的过渡段,第三阶段为含固率大于9%的突变段。处于第一阶段的污泥黏度小且随含固率的增加只有微小变化,同时从图1(b)可以看出,该阶段污泥脱水量基本在750mL以上,脱水量大且容易。这是由于该阶段污泥絮体颗粒分散,絮体间相互作用小。第二阶段污泥的黏度随污泥含固率的增加而逐渐增大,此阶段污泥10min脱水量在375~700mL之间,其脱水能力虽然显著下降,但是随含固率的的增加脱水量变化幅度较小。这是由于该阶段污泥颗粒间相互接触,絮体颗粒开始挤压变形,污泥脱出的水转变为絮体内部的间隙水,污泥絮体间的联系逐渐紧密,摩擦概率增大。第三阶段污泥黏度很大,且随含固率的增加成倍上升,而此阶段污泥的脱水量很小,含固率为9.99%的污泥10min的脱水量只有171mL。这是由于此阶段污泥絮体颗粒间相互挤压,絮体结构连接紧密,压缩和搅动时颗粒间摩擦频繁,导致表观黏度和屈服应力很大,不利于脱水。

传统污泥好氧消化选取的污泥含固率为4%~6%,其处于黏度曲线和脱水曲线的第一段。此阶段污泥具有很好的流动性,黏度小,有利于氧气的传递,而且容易脱水。但是其浓度仍然较低,具有进一步提高的潜力。通过提高进泥含固率可以提升污泥的产热潜力和缩小消化池体积,但是必须考虑黏度提高带来的充氧困难问题,所以含固率的提高要有一定的限度。综上所述,第二阶段即过渡期,由于黏度相对于传统进泥增加的幅度不是很大,同时脱水效果也较好,可以考虑结合高效曝气方法加以利用。

2.2 污泥消化

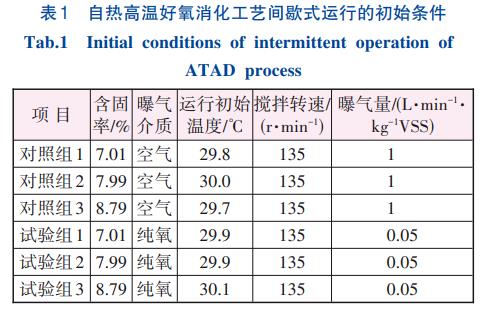

基于上述分析,选择含固率为8%左右的3组污泥进行空气和纯氧曝气对照试验。所选择的3组污泥含固率分别为7.01%、7.99%、8.79%。具体运行参数见表1。

2.2.1 污泥的稳定化

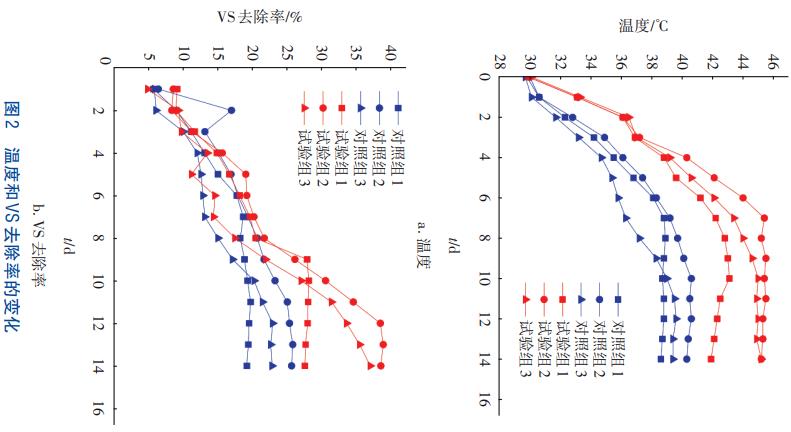

污泥消化过程中的温度和VS去除率情况如图2所示。可以看出,装置升温过程主要发生在0~7d,空气曝气组不同含固率污泥的升温速率为0.94~1.31℃/d,纯氧曝气组为1.76~2.21℃/d,纯氧曝气组的最高温度比空气曝气组高出4.2~5.8℃,说明纯氧曝气可以显著提高ATAD工艺的升温效果。这是由于纯氧曝气的曝气量只有空气曝气组的1/20,导致由尾气带走的热量大量减少,使得反应器的保温效果得以提高。而反应器温度的升高促进了中温与嗜热菌的增殖,其消耗有机质产生热量的速率也得到了提高。朱亮等同样得出了纯氧曝气较空气具有更好的升温效果,其纯氧曝气组高于空气曝气组近1℃,但是较本试验提升幅度小了不少。分析原因:①本试验污泥浓度较高,影响了空气曝气组的好氧状态和升温效果;②本试验的进泥VS含量更高,当供氧充足且均匀时,产热量更大。

在两种曝气方式下,含固率为7.99%和8.79%的污泥的最高温度均高于含固率为7.01%的污泥,这说明提高污泥的含固率有利于改善ATAD工艺的升温效果。但是纯氧曝气组含固率为8.79%和7.99%污泥消化的最高温度相近,而空气曝气组含固率为8.79%的污泥显著低于7.99%的污泥,说明污泥含固率太高,会对污泥的升温产生一定的不利影响,但纯氧曝气会减少这种不利影响。可能原因是污泥含固率过高,其VS含量和黏度会显著增加,这一方面提高了对氧气的需求,一方面又阻碍了氧气的传递,影响了其好氧消化速率,纯氧由于高的传递速率弥补了一部分因污泥黏度的提高带来的影响。分析纯氧曝气组前7d的升温速率发现,含固率为7.99%的污泥升温最快,含固率为7.01%的污泥升温速率最慢,空气曝气组则为7.99%的最快,8.79%的最慢,同样说明纯氧可以弥补一部分由于污泥含固率提高而带来的不利影响。对照组3在第5~10天升温速率突然提高,可能原因是污泥有机质含量下降,黏度降低,使得氧气的传递阻力降低,氧气与污泥混合得更均匀,好氧环境得到改善,好氧微生物的活性得到提高。

从图2(b)可以看出,纯氧曝气组的VS去除率明显高于空气曝气组,试验组1的最高去除率比对照组1高出了8.64%,试验组2比对照组2高出了13.08%,试验组3比对照组3高出了14.12%。含固率越高VS去除率提升的幅度越大,主要原因是纯氧曝气组的温度和好氧状态高于空气曝气组,提高了有机质的去除速率。空气曝气组和纯氧曝气组都是含固率为7.99%的污泥VS去除率最高,含固率为7.01%的污泥最低。如纯氧曝气组中含固率为7.99%的污泥VS去除率在第12天时为38.50%,达到了美国环保局503条款要求,而含固率为8.79%和7.01%的污泥均未达到,这说明纯氧曝气虽然可以提高污泥的消化效果,但是当污泥含固率过高时,提高效果并不明显。这是由于污泥含固率过高时污泥的黏度太大,对氧气的传递影响过高,导致纯氧的作用下降,而当污泥含固率过低时,其有机质含量较少,产热量有限,即使采用纯氧曝气降低了热量损失,其温度仍然较低,只有42℃左右,因此效果欠佳。

2.2.2 氧化还原电位的变化

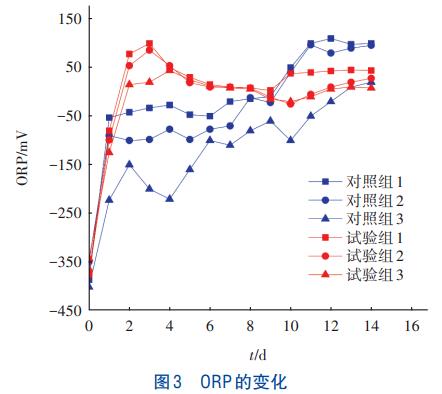

通过氧化还原电位(ORP)可以分析消化过程中的好氧和厌氧状态。本试验中ORP的变化如图3所示。总体来看,除最后几天,纯氧曝气组均明显高于空气曝气组,进泥含固率越高ORP越低。从整个消化周期来看,纯氧曝气组ORP在0~3d急剧上升,3~9d缓慢下降,9~14d缓慢上升;空气曝气组在0~2d急剧上升,2~10d呈现波动上升的趋势,10~14d快速上升。其中两种曝气条件下,起初由于进泥主要为厌氧污泥,装置中预留的好氧种泥少,好氧菌数量也少,对氧的利用率低,使得ORP快速上升。中期4~9d由于污泥中好氧菌逐渐占据主导地位,温度上升快,污泥耗氧速率得以提升,使得纯氧曝气组的ORP下降到-20~15mV之间,空气曝气组的ORP处于较低水平,维持在-160~10mV之间。后期由于有机质被大量去除,升温停止,整个反应对氧气的需求减少,而曝气量没有改变,使得ORP升高,其中对照组1和2达到了100mV左右,对照组3达到了20mV,试验组在10~40mV之间。

对比两种曝气介质条件下的ORP可以发现,前期和中期纯氧组的ORP均显著高于空气曝气组,说明相较于空气曝气,纯氧曝气可以显著提高消化系统的好氧状态。这是由于纯氧较空气具有更高的氧分压,氧向水体中的传递速率更快。对比不同含固率污泥的ORP能够发现,空气曝气组和纯氧曝气组的ORP均随含固率的增加而下降,但是空气曝气组各组别的ORP相差较大,纯氧曝气组各组别则相近,说明污泥含固率的提高可以显著降低氧气在污泥中的传递速率,采用纯氧曝气可以改善这种不利影响。

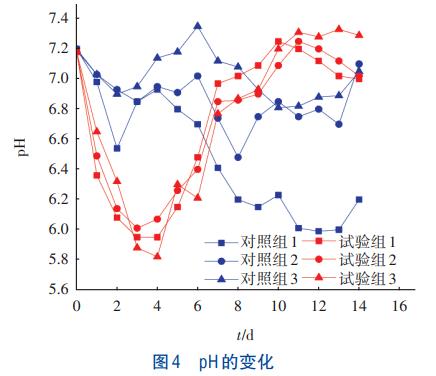

2.2.3 pH的变化

纯氧曝气组和空气曝气组pH的变化如图4所示。不管是纯氧曝气组还是空气曝气组,其pH主要分布在5.6~7.4之间。总体来看,不同曝气介质pH的变化趋势相差较大,试验组污泥含固率对pH的影响较小。纯氧曝气组pH的变化趋势相同,均呈现先显著下降后逐渐上升并最终稳定维持在7.0~7.3之间。空气曝气组中,对照组2和对照组3的变化趋势相同,0~4d略微下降,4~6d小幅上升,然后略微下降,最后维持平稳,反应结束时pH在7.0~7.1之间,总体呈现波动且略微下降的趋势。对照组3呈现逐渐下降的趋势,反应结束时pH降至6.2。

在纯氧曝气组中,由于ATAD工艺的氧化还原电位较高,达到了0mV以上,好氧状态较好,温度在30~35℃之间,处于硝化作用的最佳温度范围,硝化作用强烈,使得pH显著下降。空气曝气组最初同样是由于硝化作用使得pH下降,但是其ORP处于-50mV以下,好氧环境差,硝化作用弱于纯氧曝气组,使得pH下降幅度明显小于纯氧曝气组。随着反应的进行,污泥中的有机氮转化为NH3,这使得大量NH3溶解于污泥中,并且由于温度的升高,硝化反应受到抑制,使得纯氧曝气组的pH上升。而空气曝气组,由于曝气量较大,温度较低,有机质降解率较小,NH3产量较少,吹脱出来的NH3较多,尤其是对照组1,这使得对照组2和对照组3的pH呈现波动且略微下降的趋势,对照组1的pH显著下降。

2.3 工程意义

2.3.1 工程造价降低

根据《排水工程(下册)》(第5版),污泥的体积、质量与所含固体物浓度之间的关系见式(1)。

式中:p为污泥的含水率;V为污泥的体积;W为污泥的质量;C为固体物浓度。

当进泥含固率从传统的5%提高到8.79%时,污泥的体积减少了43.11%,相应的污泥好氧消化池的体积也可以减少43.11%,进一步减少占地面积和工程造价。如该采集污泥的污水厂,当前设计处理量为6×104m3/d,按每处理1×104m3污水产生1t干污泥计算,该污水厂每天产生6t干污泥,14d产生84t干污泥,折合成含固率为5%的污泥为1680t(体积约为1680m³),折合成含固率为8.79%的污泥为965.52t(体积约为965.52m³),体积减小了714.48m³。

2.3.2 尾气收集及净化设施造价降低

本研究中纯氧的曝气量为空气曝气量的1/20,若忽略消化过程中因为氧气的利用与产生二氧化碳、甲烷、氨气等尾气之间体积的变化,纯氧曝气尾气产量近似为空气的1/20。若按该采集污泥的污水厂计算,一个消化周期14d处理的污泥换算成干泥为84t,VS/TS平均值按41.65%计算,VS质量为34.986t。参考表1中的数据进行计算,整个周期空气曝气的尾气量为705317.76m³,而纯氧曝气的为35265.888m³,减少了670051.872m³。因此采用纯氧曝气可以显著降低尾气收集及净化设施造价。

3、结论

①不同含固率污泥的黏度曲线呈指数分布,含固率低于6%的污泥黏度小,脱水容易,处于指数分布的渐变段;含固率在6%~9%的污泥黏度较大,脱水难度开始增大,处于指数分布渐变段和突变段之间的过渡段;含固率大于9%的污泥黏度很大,且随含固率的变化黏度急速增加,脱水困难,处于指数分布的突变段。

②当进泥含固率为7.01%~8.79%时,纯氧较空气曝气显著改善了ATAD工艺的好氧状态,并使最高消化温度提高了4.2~5.8℃,VS去除率增加8.64%~14.12%。当污泥含固率为7.99%时,VS去除率为38.50%,达到了美国环保局503条款要求。

③若采用含固率为8.79%污泥作为进泥时,相对于含固率为5%的污泥,其可以减少43.11%左右的消化池体积,显著降低了工程造价。采用纯氧曝气可以使尾气产量降低为空气曝气的1/20,显著降低了尾气收集及净化设施的造价。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。