印染废水处理水解酸化工艺

纺织染料种类繁多,加之一些新型助剂等难生物降解有机物大量使用,导致印染废水色度重,有机物组成复杂,可生化性差,且具有毒性,对水环境和人类健康造成极大的威胁。水解酸化工艺不仅能够提高印染废水可生化性,同时对色度具有一定去除能力,且运行成本低廉,因此被广泛应用于印染废水的预处理之中。然而,现有水解酸化工艺效率普遍较低,直接导致后续好氧生化段去除效果不佳,既影响企业的稳定达标排放,又影响中水回用效果。为确保出水水质,企业往往增加后续处理药剂投加量,从而导致污泥量增大,运行成本增加。因此亟需提升水解酸化反应效率,以确保印染废水处理设施高效运行,出水水质稳定达标。

水解酸化工艺良好运行的重要条件之一是均匀布水,保障厌氧污泥与废水之间的充分接触,因此改善布水均匀性是提升水解酸化效率的有效途径,现有水解酸化工艺一般采用单点或者穿孔管布水,难以达到布水均匀的效果,加之水解酸化池内流场复杂,可能会造成水力短流,形成水力死区。计算流体力学(CFD)技术近年来被越来越多地应用在污水处理领域,用来指导污水处理构筑物及相关设施改进设计、优化运行方式等。LARSEN首次利用混合长度理论来计算平流式沉淀池中水流的紊动黏性系数,在此基础上提出了沉淀池计算数学模型,对沉淀池运行过程进行分析。随后一些学者利用CFD技术对沉淀池、水解酸化池、氧化沟、消毒池等相关污水处理构筑物进行数值模拟,通过考察流场、污泥分布,或通过改变构筑物结构、运行条件,提出相应的设计及运行的优化方案。上述研究虽然对相关污水处理构筑物的诊断评价、指导设计、优化运行、提高污水处理效果等环节具有较好的指导意义,但大多缺乏对模拟结果的实测验证。

本研究将CFD模拟和现场试验相结合,首先通过CFD模拟对水解酸化工艺的布水方式进行了优化设计,对多种布水工况下水解酸化反应器内固液流动状态进行了数值模拟和比较,确定了最佳布水点数;随后,基于CFD模拟结果设计制作了多点布水水解酸化反应装置,以实际印染废水为处理对象,进行现场中试,以实测数据评估了水解酸化效率提高程度,对模拟结果进行了验证。上述研究对目前水解酸化工艺的均匀布水工程改造具有参考意义,也为最大限度发挥水解酸化工艺对印染废水处理效率提供了可能。

1、材料与方法

1.1 数值模拟模型

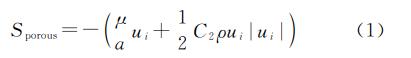

水解酸化反应器内固液两相流动采用Euler-Euler模型描述,湍流特性采用标准k—ε模型来描述。考虑固液两相在组合填料间流动时产生了黏性阻力和惯性阻力,本研究引入多孔介质模型对弹性挂料区域进行模拟,并把多孔材料看作连续介质进行处理。多孔结构对流体特性的影响处理为将阻力加入到动量方程的源项中。对于各向同性材料,多孔介质动量控制方程附加源项的计算式为:

式中:Sporous为动量源项,N/m3;μ为黏度,Pa·s;ui为i方向速度,m/s;ρ为密度,kg/m3;1/a为黏性阻力系数,m-2;C2为惯性阻力系数,m-1。

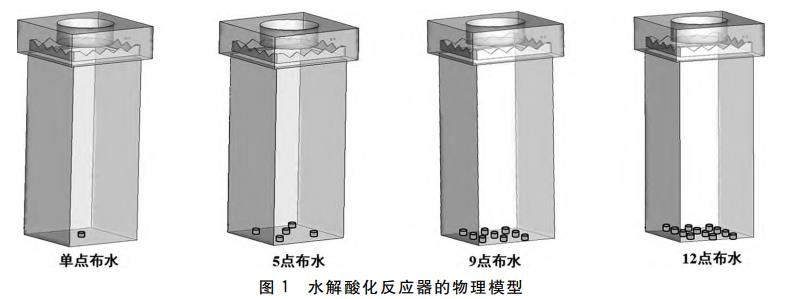

按水解酸化池实际结构及尺寸建立水解酸化反应器的物理模型,水解酸化反应器尺寸为1.20m(长)×1.20m(宽)×3.35m(高),底部设有布水点,共4组模型(见图1):其中模型a中由1个内径20mm的布水软管单点布水,而模型b、c、d分别由5、9、12个内径16mm的布水软管多点布水,即5点布水、9点布水和12点布水。分别以X、Y、Z代表水解酸化反应器长、高、宽方向。

初始阶段,0~1.60m高度范围内固相体积分数分布均匀,取值为12%,即水解酸化池内平均体积固含率约为0.058。污泥均匀分布,污泥粒径设定为100μm;污水入口采用速度入口边界条件,且各个出水口速度相等,进水流量为300L/h。出口采用压力出口边界条件。在壁面处,液相采用无滑移边界条件,固相颗粒采用部分滑移边界条件。

连续性方程、动量方程和湍动方程对流项均采用一阶迎风格式,并采用Phase-coupledSIMPLE算法对压力、速度进行耦合。当每个时间步长内所有控制方程的残差小于10-4且入口压力波动小于1%时,即认为计算收敛。

1.2 中试地点及废水水质

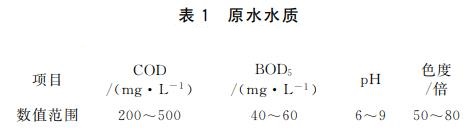

中试地点位于嘉兴市嘉善县洪溪污水处理厂,废水来源为某印染园区纳管废水,主体工艺为“调节+初沉+水解酸化+好氧生物+深度处理”,中试装置进水(原水,取自初沉池)主要水质指标见表1。

该厂水解酸化池尺寸为35.0m(长)×30.0m(宽)×5.5m(高),有效水深为5.0m,有效池容为5250m3(组合填料体积约2000m3),池中布置潜水搅拌器两台,水力停留时间(HRT)为9h,溶解氧(DO)为0.2~0.5mg/L。布水方式为单点布水,即通过直径700mm布水管道由初沉池自流到水解酸化池。

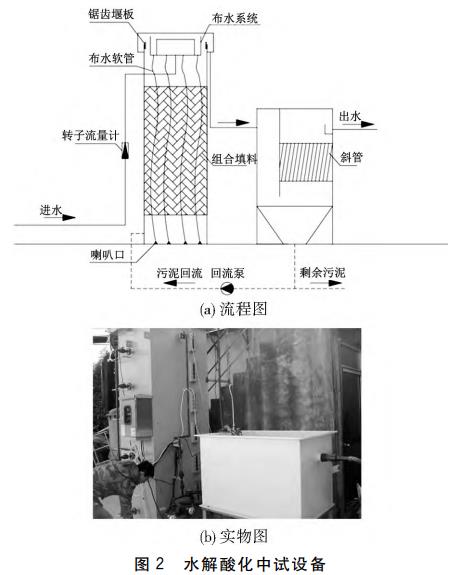

1.3 水解酸化中试设备

水解酸化中试设备包含水解酸化池和斜管沉淀池,水解酸化池尺寸为1.20m(长)×1.20m(宽)×3.35m(高)。中试设备主要包括布水系统、组合填料、锯齿堰板、转子流量计、回流泵等(见图2)。进水来源于现场初沉池,通过内置布水系统,将总水量均匀地分配到9个布水软管上,并通过布水软管输送至设备底部的布水点,废水再缓慢上升,流经中间填料层,最终从顶部锯齿堰板溢流到斜管沉淀池。

1.4 中试设备启动

取污水处理厂水解酸化池污泥,污泥混合液悬浮固体(MLSS)质量浓度约为8000mg/L,污泥接种量为中试设备有效容积的50%。最初每天进水4h,期间间歇曝气(避免污泥沉积,使污泥与填料充分接触),DO控制在0.2~0.5mg/L,观察污泥生长变化及挂膜情况,定期投加葡萄糖;20d后采用连续进水,印染废水进水流量为300L/h,HRT约为9h。

中试设备运行期间,考察COD、BOD5、脱色率、挥发性脂肪酸(VFAs)产量等指标变化情况;在中试设备运行的第20、40、60天,分别采集污泥,离心弃上清液后,-20℃保存备用,进行高通量测序,解析中试设备运行过程中微生物群落结构变化。

1.5 水质分析方法

VFA测定采用滴定法,取100mL水样于蒸馏瓶中,加入10%(质量分数)NaOH调节至碱性,蒸馏至瓶中体积为50~60mL时加蒸馏水至100mL,冷却后加入10mL10%(体积分数)磷酸酸化,在接收瓶中放入10~20mL蒸馏水,并使接收瓶与蒸馏瓶的冷凝管连接,蒸馏至瓶中液体为15~20mL时,再加入50mL蒸馏水再次蒸馏至15~20mL,最后用0.1mol/LNaOH标准溶液滴定馏出液至淡粉色不消失为止。

脱色率采用水质色度仪(SD9011)测定处理前后色度后计算得出。

1.6 污泥高通量测序

取中试设备运行期间的污泥样品,测序微生物主要为细菌,扩增区域为16SrDNA的V3~V4可变区,测序平台为Miseq2×300bp,将测序的条带去除非特异性扩增序列及嵌合体后,按照基因频谱相似度97%进行操作分类单元(OTU)聚类,在属水平进行活性污泥菌群丰度分析。

2、结果与讨论

2.1 布水均匀性的数值模拟分析

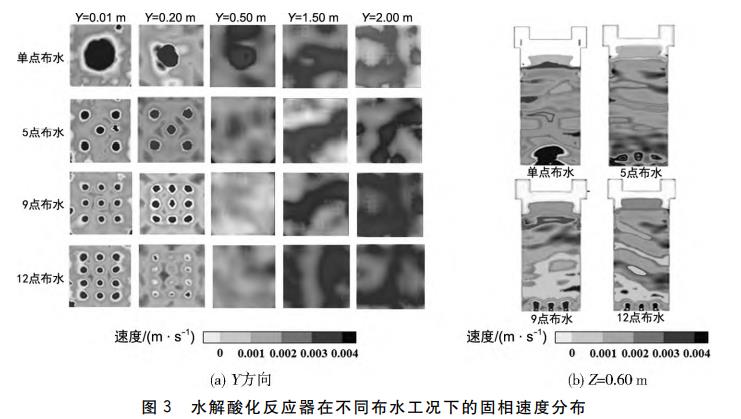

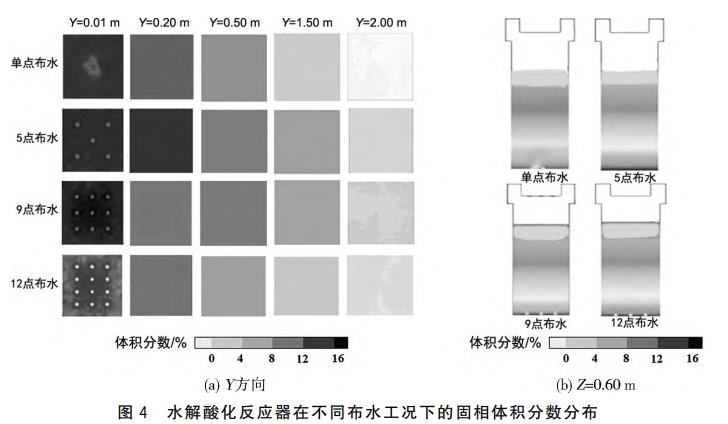

分别对单点、5点、9点及12点布水工况下水解酸化反应器内部的固液流动状态进行了数值模拟和比较,固相速度和体积分数分布分别见图3和图4。模拟结果显示:在反应器底部,固相速度较高,随着高度增加,固相体积整体上逐渐减少。

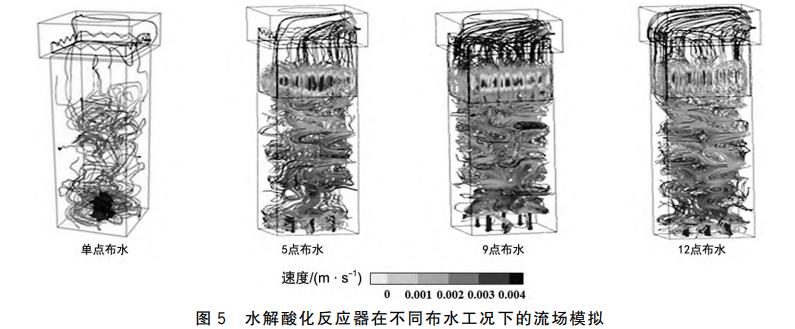

不同布水工况下的流场如图5所示,废水喷射到底部后被反射,从不同区域反射的污水相互作用,形成了低流速条带和高流速条带间隔存在的流动结构。随着布水点数增多,设备底部的水湍动作用更加强烈,底部的活性污泥就越容易充分搅拌。

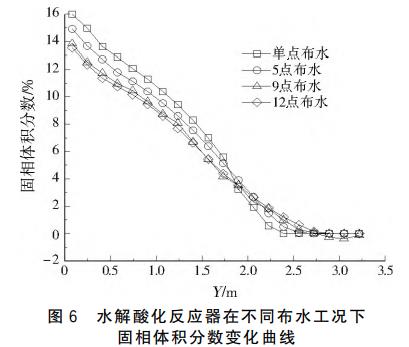

沿着Y方向将计算域分割为40个子域,子域的水深与反应器内固相体积分数的关系见图6。单点布水时底部固相体积分数最大,说明污泥越易淤积,随着布水点数的增多,底部的固相体积分数逐渐减小,污泥可流化高度逐渐增大;当布水点数达到9点时,固相可流化高度变化趋于稳定;当布水点数达到12点时,可流化高度与9点布水接近。沈鹏飞等对某污水处理厂水解酸化池进行数值模拟,针对池内流速分布不均、存在大面积流速几乎为零的区域提出改进方案,但是模拟中只考虑到单相流,没有考虑池中污泥的作用,而本研究同时引入流体-固体(污泥)两相流及固液两相通过组合填料的流动模拟。

综上,多孔布水方式相比单点布水方式的污泥更易悬浮,泥水混合更加均匀,多点布水有利于泥水混合均匀,提高传质效率。布水均匀性表现为9点布水≈12点布水>5点布水>单点布水。

2.2 中试设备运行效果分析

基于CFD模拟结果,中试设备设计采用9点布水,分别考察了HRT、VFAs、可生化性(以BOD5、COD质量比计,以下简称B/C)及脱色效果变化。

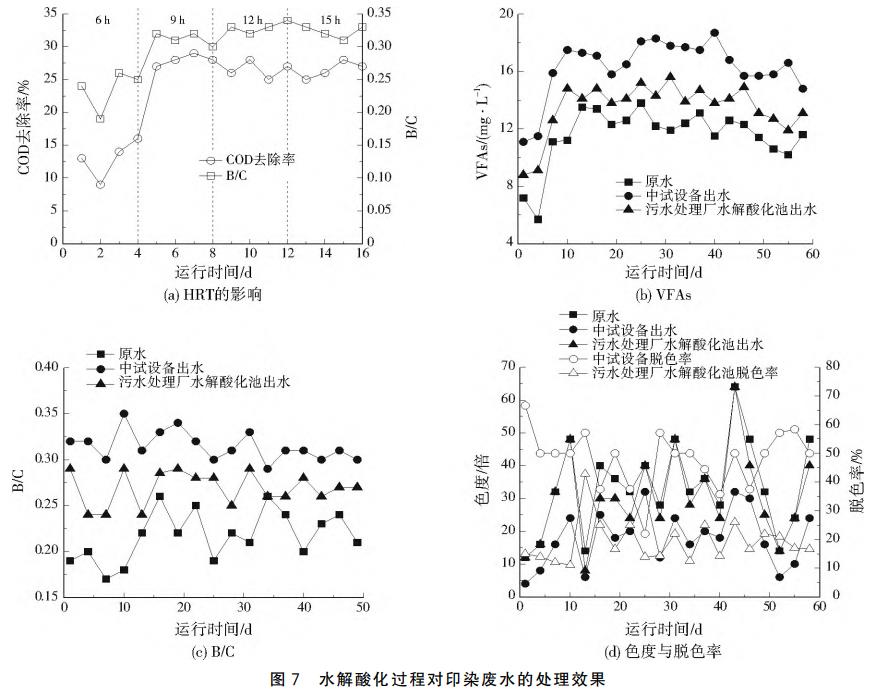

HRT是重要运行参数之一,直接影响水解酸化效率,调整设备进水流量,HRT分别设置为6、9、12、15h,中试设备在不同HRT下运行,COD去除率以及B/C的变化见图7(a)。随着HRT的增加,COD去除率和B/C有逐渐提高趋势。HRT为6h时,由于反应时间较短,COD去除率较低,B/C较小;当调整HRT为9h,COD平均去除率约为27%,B/C基本维持在0.32左右;当调整HRT为12h时,COD去除率为25%~28%,B/C为0.30~0.34;继续增大HRT至15h,COD去除率及B/C与HRT为12h时相差不大。综上,HRT确定为9h,这与该污水处理厂水解酸化池运行的HRT一致。

VFAs是水解酸化过程的重要中间产物,可被用来衡量系统微生物的活性,在水解酸化过程中,进出水的VFAs浓度差(即VFAs产量)越大,说明水解酸化效果越好。中试设备进出水以及污水处理厂水解酸化池出水VFAs变化见图7(b)。原水的VFAs为5.7~13.8mg/L,经中试设备处理后出水的VFAs为11.1~18.7mg/L,而污水处理厂水解酸化池出水的VFAs为8.8~15.6mg/L。经中试设备处理,VFAs产量约为4.3mg/L,而经污水处理厂水解酸化池处理,VFAs产量约为1.6mg/L,中试设备将VFAs产量提高至原来的2.7倍。

B/C是衡量废水可生化性的重要指标,中试运行期间B/C变化见图7(c)。中试设备运行期间废水B/C平均值为0.31,污水处理厂水解酸化池出水B/C平均值为0.27,中试设备将B/C提高至原来的1.1倍。

印染废水中含有大量剩余染料,而脱色主要发生在水解酸化段,因此脱色率可以作为反映水解酸化效果的一项指标。中试设备进出水及污水处理厂水解酸化池出水色度的变化见图7(d)。中试设备运行期间,脱色率在37%~67%波动,平均值为47%,而污水处理厂水解酸化池脱色率在11%~43%波动,平均值为21%,中试设备将脱色率提高至原来的2.2倍。

综上,相比污水处理厂水解酸化池,中试设备水解酸化效率显著提高,CFD模拟结果与实测数据吻合,也验证了CFD模拟结果具有较高的准确性。

2.3 微生物群落结构变化分析

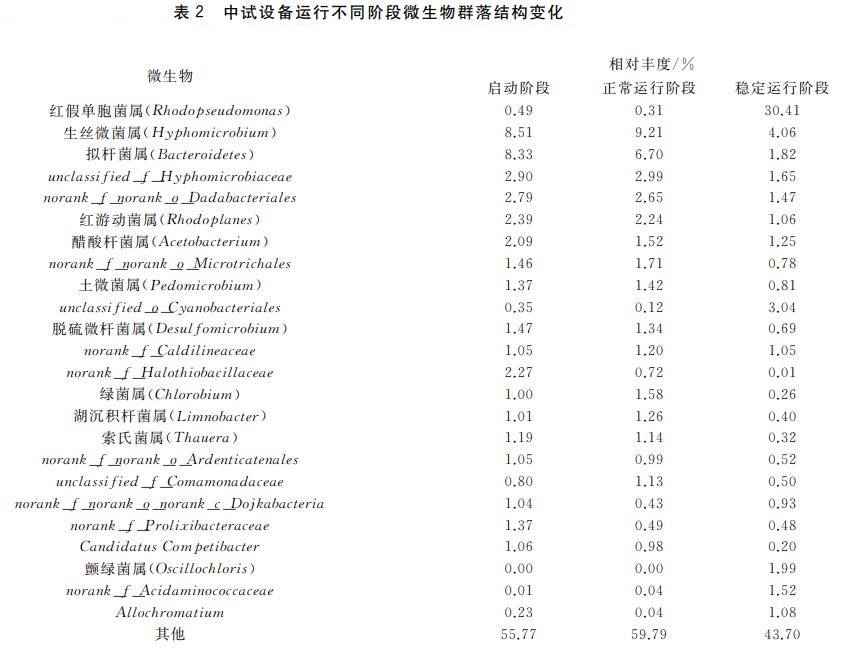

高通量测序结果表明(见表2),随着中试设备的运行,微生物群落结构发生显著变化,表现出不同的多样性及丰富度,在中试设备启动阶段及正常运行阶段,生丝微菌属、拟杆菌属为优势菌属,后者被证实广泛存在于印染废水生化处理系统中,对多种染料具有潜在的降解作用;进入稳定运行阶段后,红假单胞菌属成为的优势菌属,推测它可能对印染废水中某些难降解有机物具有降解潜力。

3、结论

(1)利用CFD模拟技术,采用Euler-Euler模型、标准k—ε模型及多孔介质模型,对多种布水工况下水解酸化反应器内固液流动状态进行数值模拟分析,结果表明,对于1.20m(长)×1.20m(宽)×3.35m(高)的反应器,采用9点布水可达到最佳效果,此时底部的水湍动作用强烈,污泥可流化高度提升,有效遏制污泥淤积,有利于泥水充分混合,从而提高传质效率。

(2)基于CFD模拟结果,设计制作了9点布水的水解酸化中试设备,以印染废水为处理对象,相比污水处理厂单点布水水解酸化池,中试设备的水解酸化效率显著改善,VFAs产量、B/C及脱色率分别提高至原来的2.7、1.1、2.2倍,验证了CFD模拟结果具有较高的准确性。

(3)随着中试装置运行时间延长,系统中微生物群落结构发生了显著的变化,在中试设备启动及正常运行阶段,水解解酸化系统中优势菌属为生丝微菌属、拟杆菌属;进入稳定运行阶段后红假单胞菌成为的优势菌属,推测它可能是水解酸化处理印染废水过程中的功能菌群。

广东建树环保科技有限公司是一家专业从事工业废水处理、工业废气处理和环境修复的环保设备研发与销售服务的企业。为工业企业和市政工程等项目提供工业废水处理、工业废气处理、有机废气VOCs处理的一体化解决方案,从“工程设计”、“工程承包”、“设备采购”、“安装调试”、“耗材销售”、“运营管理”、“环评办理”等环节提供专业的差异化服务,联系电话:135 5665 1700。